Industrie 4.0: Veränderungen in der Arbeitswelt – Die Pilotfabrik der TU-Wien

Spannende Einblicke zum Thema Digitalisierung in der Arbeitswelt liefert ein Projekt der TU-Wien: die Pilotfabrik. Hier wird der – bis dato eher vagen – Vorstellung von Robotik, Automatisierung und Mensch-Maschine-Kollaboration in einer realitätsgetreu nachgebauten Produktionshalle deutlich mehr an Vorstellungsinhalt verliehen.

Praxisnah (also während des laufenden Betriebes) wird man hier Zeuge, wie digitalisierte Logistik, Fertigung und Montage heutzutage bereits funktionieren kann. Das Produkt: individualisierte 3-D-Drucker.

Aber was genau hat sich nun verändert?

Was auf den ersten Blick bereits klar wird: hier sind weitaus weniger Menschen am Werken als in so manch anderen Produktionshallen. Bei der vollautomatisierten Fertigung passiert nämlich jeder Teilschritt, also Materialbereitstellung, -bearbeitung und -kühlung bis hin zur Lagerung der angefertigten Teile, ohne einen menschlichen Handgriff. Sobald einmal die Software das Kommando gibt, welche Einzelteile für den 3-D-Drucker zu produzieren sind, läuft alles von selbst. Herren- und damenlose Transportwägen suchen sich selbstständig mittels Sensoren den Weg von A nach B und beliefern die Roboterarme, welche das Material in Maschinen einspannen, wo es dann zum Beispiel geschliffen oder zugeschnitten wird. Sollte sich doch einmal ein Mensch in den Produktionsbereich verirren, erkennt das der Roboter mittels Gesichtsfeldmessung und stellt seine Bewegungen ein. Lediglich einige wenige Personen, die die Fertigung über einen Bildschirm überwachen und bei Fehlern eingreifen können, werden in der Produktion der Zukunft von Nöten sein.

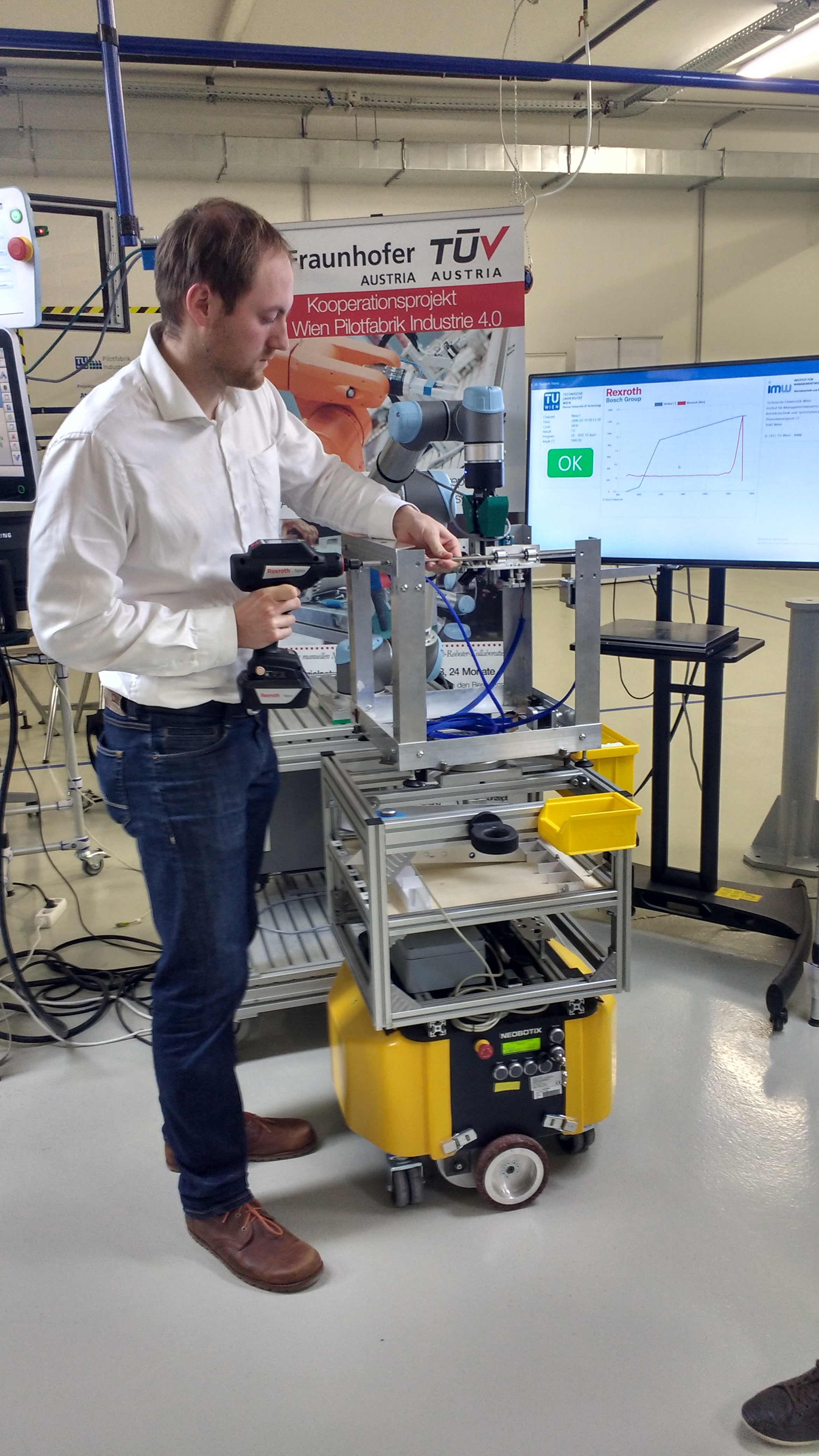

In der Pilotfabrik erfolgt die Montage (noch) teilautomatisiert, das heißt, hier werden Menschen für das Zusammenbauen der Einzelteile zum 3-D-Drucker benötigt, allerdings unter ständiger Überwachung einer Software. Montageschritte und benötigtes Material werden grafisch und verbal über einen Monitor direkt über dem Montagetisch angezeigt.

Der intelligente Akkuschrauber zeigt mittels Lichtsignalen an, ob die richtige Schraube ausgewählt und fest genug angezogen wurde (im Bild Grün). Und zählt gleichzeitig mit, ob die richtige Anzahl an Schrauben verschraubt wurde.

Erst dann kann der nächste Montageschritt ausgeführt werden. Fehler sind hier so gut wie gar nicht mehr möglich. Allerdings gewinnt man auch den Eindruck, dass dem Menschen das Denken gänzlich abgenommen wird.

Besonders praktisch ist der Robotergreifarm, der beim Halten von Einzelteilen während der Montage hilft.

Der intelligente und mobile Montagetisch findet selbstständig nach dem Kommissionieren seine Montagestation und kann sich nach jedem Schritt so passend drehen, dass sich der Mensch nicht mehr vom Platz bewegen muss. Was der innovative Montageplatz der Zukunft allerdings noch nicht kann: sich an unterschiedliche Körpergrößen anpassen, um Fehlhaltungen vorzubeugen (daran wird noch gearbeitet).

Welche Vor- und welche Nachteile bringt digitale Fertigung für zukünftige Arbeitsplätze?

Tätigkeitsanforderungen wechseln …

… weg von ausführenden, manuellen Tätigkeiten hin zu steuernden, virtuellen Tätigkeiten. Das bedeutet, dass zukünftig wohl weniger Facharbeiter benötigt werden, die aber dafür auch über ausreichende digitale Kompetenz verfügen müssen (z.B. virtuelles Zeichnen und Einstellen der Fertigungsteile über Software-Programme, Fehlerbehebung in Applikationen, Fernwartung über Virtual-Reality-Brillen, etc.). Das heißt, Anforderungsprofile werden vielseitiger und komplexer.

Der erlebte Sinn, etwas von Hand zu schaffen, wird mit dieser Entwicklung jedoch eher verringert werden und kann dadurch zu einer geringeren Identifikation der MitarbeiterInnen mit dem Produkt selbst führen.

Visuelle (Bildschirmarbeit) und geistige Anforderungen (Daueraufmerksamkeit, beobachten, lesen und verstehen von digitalen Signalen) nehmen für diesen Arbeitsplatz zu.

Von Vorteil ist mit Sicherheit, dass monotone, kurzzyklische Aufgaben nun vollständig an Maschinen übergeben werden können. Nachteilig wirkt es sich hingegen aus, wenn bei besonders einfachen und wenig abwechslungsreichen Aufgaben (wie zum Beispiel beim Zusammenschrauben von Einzelteilen) das Denken von Maschinen übernommen wird, da hier ermüdungsähnliche Zustände auftreten können.

Ergonomie steigt

Klassische Tätigkeiten, die mit körperlicher Anstrengung (z.B. schweres Heben und Tragen, Fehlhaltungen, Vibrationen) einhergehen, können von Maschinen, wie z.B. Greifrobotern, vollautomatisierten Transportwägen, etc… übernommen werden und schonen daher den menschlichen Bewegungsapparat.

Ebenso können Verletzungen und Unfällen vorgebeugt werden, wenn der Mensch nicht mehr direkt an gefährlichen Maschinen arbeiten muss. Sofern jene Personen, die für die Kontrolle und Steuerung der Roboter zuständig sind, abseits der lauten Produktionshallen untergebracht sind, reduziert sich außerdem die Lärmexposition.

In Fertigungsbetrieben, wo auch nachts gearbeitet wird, werden zukünftig nur sehr wenige bis keine MitarbeiterInnen benötigt, je nachdem wie sattelfest diverse Software-Programme in der Fehlererkennung und selbständigen -behebung sind.

Die voranschreitende Digitalisierung in der Produktion bringt also sowohl positive Veränderungen in den Arbeitsbedingungen mit sich, zeigt aber auch bereits einige Gestaltungsfelder auf, mit denen sich EntscheidungsträgerInnen in Organisationen bewusst und rechtzeitig auseinandersetzten sollten, um Arbeitsplätze möglichst menschengerecht zu gestalten.

Sie sind bereits von der Digitalisierung betroffen oder wollen demnächst dahingehend Maßnahmen implementieren? Wir helfen Ihnen dabei, Ihre Digitalisierungsvorhaben mit arbeitspsychologischer Expertise umzusetzen und beraten Sie gerne zur gesunden Arbeitsgestaltung!

Rhonda Turin-Zelenko

Meine Ausbildungen:

- * Zertifizierte Arbeits- und Organisationspsychologin

- * Sicherheitsvertrauensperson